六標準差推行與統計工具之應用

六標準差 (Six Sigma)(6σ)

每百萬分之一缺點數(PPM, Parts Per Million),

每十億分之一缺點數(PPB, Parts Per Billion)

品質關鍵性 (CTQ,Critical to Quality)

每百萬個機會中有多少個缺點 ( DPMO, Defects Per Million Opportunities)

黑帶級(Black Belt)

前言

6σ的實施,是全面性的,強調從流程或製程改造著手,它的目的就是要達到每百萬個產品最多只能有3.4個不能接受的品質。組成小組負責,以6σ品質水準為目標的專案計劃,遵循「D-M-A-I-C」的五個步驟推進,以黑帶的的專業技能層級為主體,善加選擇或使用統計技術來解決問題,以提升企業競爭能力。本文針對六標準差推行之相關精髓與統計工具之應用介紹,盼能提供國內業界作為參考。

6σ的發展背景

Motorola公司在1970年代起,遭受來自日本廠商以品質及價格的競爭威脅,市場漸失,直到1980年代中期,品管部門為了減少顧客對不良品的抱怨,提出了6σ的製程品管策略,顛覆傳統的3σ的做法,讓摩托羅拉公司振興起來,重新奪回市場,不但成為最大的汽車無線通信廠,在行動電話上的佔有率更是表現優異,由於Motorola公司的成功,讓6σ的製程品管策略,成為製造業最近競相學習的範本。Motorola喊出了6σ的策略,運用到其所有產品品質上,在1988年獲得了美國國家品質獎。6個標準差的英文名字非常響亮,它的目的也相當清楚,就是要達到每百萬個產品最多只能有3.4個不能接受的品質。

1995年奇異(GE)將6σ發揚光大,奇異(General Electric)公司傑克.威爾許接受了運用6σ達成高品質計畫,6σ在推動企業運作流程及品質改善的好處。全員參與,同時6σ也是每個部門均可運用的。奇異的作法與眾不同,摩托羅拉以10年時間達到6σ,威爾許則希望在5年達到。Motorola是局部的,奇異則是全面的,強調「從流程改造著手」。

6σ計畫在奇異公司宣導提倡下,許多的美國公司也採用了這個計畫。除了奇異和摩托羅拉外,尚有德州儀器、漢尼威爾(Honeywell)、柯達、惠而浦等,最近跟進的有則福特、杜邦、微軟及美國運通等。也有企管公司建立了6σ學院專司6σ的推廣工作。

6σ計畫小組層級與分工

關於6σ的實施,第一步為成立執行的小組,再由各小組負責以6σ品質水準為目標的計劃。每一小組須遵循「D-M-A-I-C」的五個步驟,而小組的成員通常包括四個層級:

1.盟主(領袖)級(Champion):

負責管理階層,不全面參與,但須全力支持並負擔成敗。領袖級的基本工具是定義和評量階段的專案(Project)定義、專案的確認、專案的選擇、專案突破會議、專案控制和成果檢驗,管理黑帶人員。

2.黑帶大師級(Master Black Belt):

是全職指導者,有一身的技術、教學和領導能力。黑帶大師級的基本工具是專案確認、專案定義、專案結束、直通率(RTY)和機會(Opportunity)計算、進階產能分析、非常態分配的類型、非常態產能分析、進階平均數及標準差檢定、非參數檢定、進階樣本大小選擇、以實驗設計運用標準差作為回應變數、歸因回應變數實驗設計、DOE 混合及巢型設計、進階衡量系統分析、亂數效果模型實驗設計、田口方法等技術。

3.黑帶級(Black Belt):

負責領導團隊,是專職的品質主管,著重關鍵流程,必須向盟主級呈報成果。黑帶級的基本工具是在DMAIC各階段:在Define階段,熟悉深入的探討6σ、專案定義;在Measure階段,製程流程圖、移動產出率;在Analyze階段,製程FMEA、中央極限定理;在Improvement階段,DOE、ANOVA;在Control階段,專案回顧、規劃控制。

4.綠帶級(Green Belt):

只是部分參與計畫,仍要從事本身的工作。綠帶級的基本工具是與黑帶級相同。

3σ與6σ的比較

傳統的品質管制起源是在1924年,由美國貝爾電話實驗室的工程師蕭華德(W.A.Shewhart)提出3σ的管制圖後,逐漸發展,最後變成一套現行的品質管制系統,從那時開始大部份的產業都遵循著這3σ的標準,從規格訂定、原料驗收、製程檢測直到成品檢驗都是以3σ為判斷基礎。在此時只要能確實做到3σ的品質水準,就被認為是好產品而顧客也都能接受。6σ的標準則是把品質水準又往上推升,兩者的差異如(表一)所示。可知,6σ的精髓就是要大幅提高精密度使σ縮小的品管系統。

表一、3σ與6σ的比較

|

3σ |

6σ |

規格 |

USL=CL+ 3σ LSL=CL- 3σ 允許1000個中有2.7個超過規格界限(2700PPM) |

USL=CL+ 6σ LSL=CL- 6σ 允許10億個中有1.98個超過規格界限(1.98PPB) |

工程能力 |

製程的結果1000個中有66.8個不良品(66800PPM) |

製程的結果100萬個中有3.4個不良品(3.4PPM) |

一個σ的大小 |

(USL-LSL)/6 |

(USL-LSL)/12 |

註:(USL, Upper Specification Limit) ,(LSL, Lower Specification Limit),(PPM, Parts Per Million),(PPB, Parts Per Billion)

什麼是6σ?

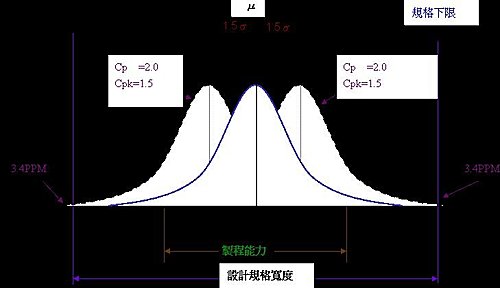

良品率到達99.99966%,3.4PPM不良率的品質保證,設計規格寬度大於6σ,製程能力CP值小於2,綜合製程能力CPK值小於1.5,如圖一所示。

標準差:Sigma=σ=Deviation

平均值Mean |

+ ∞ |

- ∞ |

Cp =2.0 Cpk=2.0 |

3.4PPM |

-7σ -6σ -5σ -4σ -3σ -2σ -1σ +1σ +2σ +3σ 4σ 5σ 6σ 7σ |

設計規格寬度 |

1.5σ |

1.5σ |

Cp =2.0 Cpk=1.5 |

Cp =2.0 Cpk=1.5 |

3.4PPM |

製程能力 |

μ |

規格下限

|

規格上限 |

圖一、6σ在統計學中之示意圖

六標準差(6σ)介紹

六標準差?六個Sigma?無論你怎麼稱呼它,它代表提高企業的獲利和客戶滿意度,它可提昇顧客滿意度、減少週期時間(Cycle Time)、增加生產力、改善產能與產出、降低整體不良率、增加產品可靠度、減少作業流程及改善作業流程等。

6σ是一種企業流程管理,從工作流程中盡力排除失誤,因為任何一個失誤都可能讓客戶感到不滿意,如果失誤減少,成本和循環週期也會減少,因而客戶滿意度也會增加。於6σ基本概念了解後,再來將為讀者說明6σ該如何執行。6σ適用所有企業流程,6σ管理是全面化的,而非只是用在產品的流程上。例如將收帳或採購的過程規格化,就可以達到6σ;至於服務時間、公文傳遞及計畫核准時間等作業,只要設定一段時間,也可以加以衡量是否達到六個希格瑪的標準。基於這個原則,所有的企業流程都可適當地量化,加以統計,達到6σ的要求。

實施6σ的五個步驟

在企業推行6σ的過程中,有很多的工具和方法。最常見的是一套包括五個步驟的改善順序。稱為 DMAlC,亦即界定(Define)、評量(Measure)、分析(Analyze)、改善(improve)與管制(Control)。透過這些步驟,企業可以大幅刪減品質成本,增加獲利。D-M-A-I-C循環中的每項策略步驟的意義如下:

一、D界定(Define): 界定顧客是誰?顧客對產品的要求是什麼?藉由與顧客不斷的溝通,針對流程,界定問題,儘可能把你認為是問題列出來,明白他們的需求,並訂出關鍵品質(CTQ)作為改善的目標。可利用QFD、Project Selection Matrix等工具,將客戶需求和品質的重要指標連貫起來,找出哪些是可以滿足最多客戶需求的,再清楚定義出財務目標,以及列出實施的優先順序。訂出大方向後,接下來就是交由不同的部門負責,為了達成目標,每一個人都必須改善本身工作的流程。

二、衡量(Measure):通過大量資料的蒐集,衡量整個流程過程(Process),作業中有多少產生誤差的機會。比較顧客問卷調查結果以發現顧客不滿意的地方。衡量該過程以決定目前績效。找出可能影響品質的重要生產過程,不斷的與「品質關鍵性」(CTQ,Critical to Quality)做對比,測定其發生的可能原因。。可利用SIPOC(Supplier, Input,Process,Output,Customer)關係圖、在6Sigma的時代,所強調的卻是DPMO(Defects Per Million Opportunities)在指每百萬個機會(Opportunity)中有多少個缺點。開發相關過程資料的蒐集計劃。衡量目前的情況,和客戶需求之間的差距,找出關鍵評量。衡量以數據為基準,所以員工必須接受基礎統計學及機率的訓練。包括測量分析等課程。在剛開始的時候,通常是由黑帶或是具備6σ實際推行經驗的人,來帶領著員工進行。

三、A分析(Analyze):確認目前運作水準與目標水準的差距。分析與判斷造成缺點的根本原因(Root Cause),並分析其對問題的影響程度,以決定改善的優先順序。80%的問題通常是由20%的原因所造成,為什麼自己的公司只能做到2個σ?到底哪裡出了錯?才是企業主最關心的問題。在這個階段,必須應用許多統計工具探究造成現況與需求之間落差的關鍵少數原因,找出影響結果的潛在變數,以及如何加以量測。這也是6σ當中非常困難的部分。

四、1改進(Improve):將會影響到CTQ的特定變數數量化,訂定出主要變數的最大容許變異範圍。擬定具創意的對策,或者是利用實驗設計法(DOE, Design of Experiment)尋找出最佳的過程條件,以便消除缺點,解決問題和預防問題再度發生。找出原因之後,下一步的改善階段,將透過腦力激盪、共同討論、或是實驗設計等方式,看一件事情在不同指標之下,會產生怎樣的結果,依據結果找出最佳參數和迴歸方程式,也就是最佳解決方案,改善現況。

五、C改善結果的管制(Control):對主要影響因素進行改善後,運用製程管理統計工具來確認改善的狀況,通過系統和組織架構的修正,使改進成為一種制度。防止重蹈覆轍,開發登錄和執行持續督導計劃,以便管制未來過程管制的績效,保持新的水準。通常活動在剛進行的時候,總是有聲有色的,但是過了一陣子,熱度褪去,又回復原來的樣子。因此,管制的目的就是要將改善的成果繼續保持下去。在奇異,每一個專案都必須具備「防呆」機制,即使人員離職,制度還是可以照常進行,不會對結果造成衝擊。

為何要6σ的製程品質管制?

假設一台電話機是由一千個元件組裝而成,各種元件的驗收標準如以不良率1%(即10,OOOPPM),而又假設組裝的作業過程都是完美無缺時,則用這種標準元件所組裝的電話機,顧客買回去後完全滿意無瑕疵的機會有多少?用統計理論推估的結果是,在10萬個顧客當中只有5位顧客是滿意買到無瑕疵的電話機,而其餘的9萬多位顧客都是品質不良的抱怨者或者困擾者,如果將元件的不良率提升為0.1%(即 1,0000PPM),那麼無瑕疵電話機的機率也只不過是36%,10位顧客還是有6位不滿意。如以摩托羅拉6σ的A級境界,元件的不良率水準為0.00034%(即3.4PPM),則每千位顧客至少還有三位以上不滿意。有關元件的不良率水準與無瑕疵電話機的機率的統計理論推估值如(表二)所示。

表二、無暇疵電話機的機率(元件數目為1000個時)

元件的不良率 |

品質標準 |

無暇疵的機率 |

1﹪ |

10000PPM |

0.005﹪ |

0.1﹪ |

1000PPM |

36.788﹪ |

0.01﹪ |

100PPM |

90.484﹪ |

0.001﹪ |

10PPM |

99.005﹪ |

0.00034﹪ |

<td style="BORDER-RIGHT:windowtext 1pt solid;PADDING-RIGHT:1.4pt;BORDER-TOP:#d4d0c8;PADDING-LEFT:1.4pt;PADDING-BOTTOM:0cm;BORDER-LEFT:#d4d0c8;WIDTH:108pt;PADDING-TOP:0cm;BORDER-BOTTOM:windo

留言列表

留言列表